1. Introdução

A norma IEC 61850 nasceu da necessidade de se padronizar a comunicação entre dispositivos eletrônicos inteligentes (IEDs – Intelligent Electronic Devices) utilizados na proteção e na automação de sistemas elétricos. Atualmente, a norma apresenta consolidada aplicação na automação dos sistemas elétricos industriais. Em 2009 uma indústria localizada na cidade de Itabira iniciou o processo de implantação do sistema de automação de subestações aplicando os novos conceitos estabelecidos pela norma. O sistema integrado teve início com 6 subestações, sendo uma de 230 kV, três de 69 kV e duas de 13.8 kV. As premissas do projeto foram: integrar em uma base única todos os IEDs; Operação remota dos disjuntores; Redução no tempo de comissionamento; redução dos custos com cabeamento; e a possibilidade da implementação lógica de esquemas de seletividade e intertravamento entre os equipamentos. Hoje, o sistema integra 799 IEDs em rede, distribuídos em 36 subestações, sendo duas de 230 kV; quatro de 69 kV e trinta subestações de 13.8 kV em uma distância de aproximadamente 17km (10km em linha reta) entre as duas subestações de 230kV.

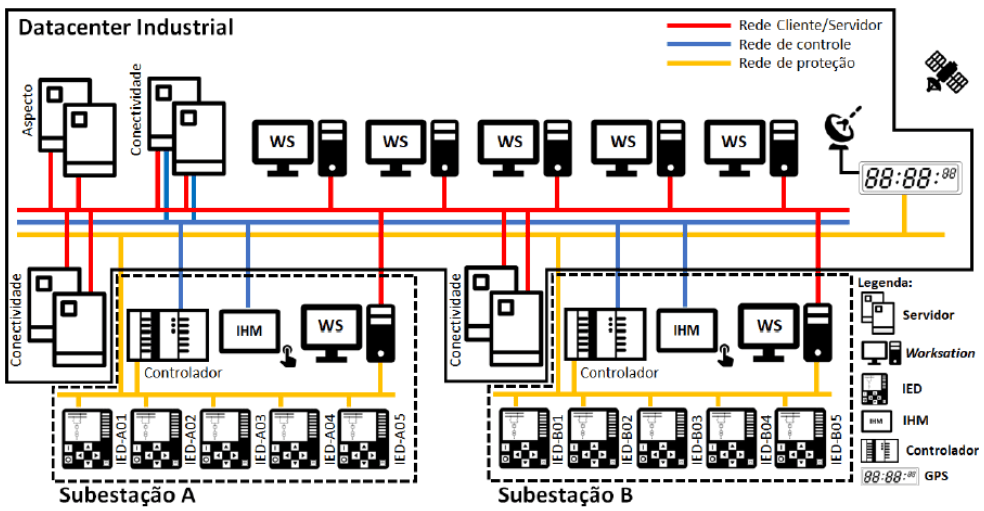

Na Figura 1 é ilustrada uma arquitetura genérica da rede presente no sistema de automação de subestações. A comunicação horizontal é realizada através do protocolo GOOSE entre os IEDs e os controladores. Os controladores, por meio do cartão de interface específico, intermediam a comunicação entre os dispositivos de campo e a IHM (Interface Humano Máquina) através da rede de controle, permitindo ao usuário da IHM ter acesso às informações do sistema através de um diagrama unifilar da subestação. Os controladores e os IEDs podem também ser operados remotamente através do servidor de conectividade, por meio do protocolo MMS, realizando a comunicação entre níveis diferentes do sistema, sendo classificada também como comunicação vertical (Freitas, 2011, p.5).

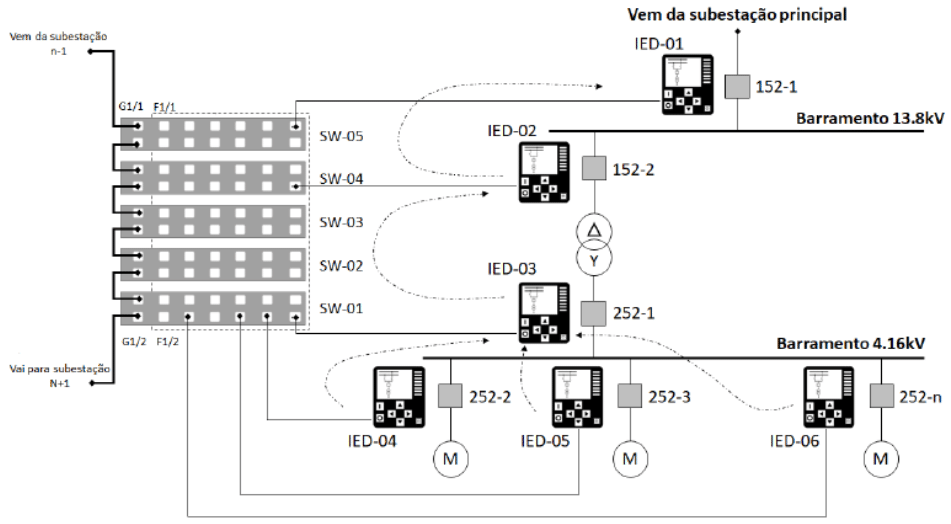

À direita da imagem tem-se o diagrama unifilar, onde é possível visualizar seis IEDs. Os IEDs de motores (IED-04, 05 e 06) estão configurados para comunicar com o IED presente na entrada do barramento de 4.16 kV (IED-03). Este, por sua vez, comunica com o IED a montante (IED-02), que está presente no alimentador de 13.8 kV. Por fim, o IED do alimentador de 13.8 kV comunica com o IED de entrada do barramento de 13.8 kV (IED-01). A topologia de rede utilizada em trinta das trinta e seis subestações é a estrala simples, conforme Figura 2 (Soares, 2019, p.5).

2. Benefícios reais do sistema de automação de subestações

Muito se é dito sobre os benefícios oriundos das implantações do sistema de automação de subestações, citam-se, por exemplo, números sob a ótica do fornecedor que, por diversas vezes, não são apurados no final do projeto, após o período de testes e validação da solução. Os próximos tópicos buscam, então, elucidar alguns ganhos do Sistema de Automação de Subestações (SAS), primando sempre por ganhos quantitativos, porém, não descartando os qualitativos e a sua importância.

2.1 Operação remota garantida

Os sistemas elétricos de potência (SEP) estão sujeitos a constantes perturbações que afetam o seu funcionamento normal, sendo a mais comum o curto-circuito que pode ser causado por falhas na isolação, intempéries ou rompimento dos condutores. Este tipo de falta, quando severa, pode gerar o arco elétrico, colocando em risco os operadores que trabalham direta ou indiretamente nas instalações do SEP, além de danos aos equipamentos (Antunes, 2018, p.1).

Diversas são as medidas de engenharia possíveis de serem aplicadas para reduzir a exposição do operador aos riscos do arco elétrico. A redução dos tempos de atuação da proteção ajustada no relé, a instalação de Resistências de Alto Valor Ôhmico (RAVO) no neutro do transformador, visando limitar a corrente de curto-circuito fase-terra, ou a instalação dos relés de arco são ações que possibilitam a redução da energia incidente. Porém, a operação remota dos disjuntores é certamente a que garante maior segurança das pessoas, pois, em uma eventual falha nas condições anteriores e na presença de um arco, o operador estará 100% seguro, longe do alcance do arco elétrico.

No sistema de automação apresentado, a primeira opção de manobra remota dos disjuntores é feita pela estação de trabalho (WS – Workstation) presente na sala elétrica, porém, fora da zona de risco. A WS está conectada aos servidores e a manobra somente é permitida após o usuário realizar login no sistema. O sistema confere se o usuário possui permissão para manobra do disjuntor e se o usuário está na subestação em que deseja realizar a ação. Todos os eventos realizados pelo operador são registrados na “audit list” e, após 10 minutos de inatividade na máquina, o sistema realiza log off automático. Os comandos de abrir, fechar, inserir e extrair realizados neste cenário são via MMS e necessitam de confirmação. Caso a WS perca a comunicação com os servidores, a manobra poderá ser realizada pelo sistema de contingência formado pela IHM e pelo controlador. A IHM geralmente está localizada na subestação próxima ao rack de automação. A IHM possui uma base local e, neste caso, é necessário login, porém, os eventos não são registrados. Os comandos são enviados via protocolo GOOSE na rede local da subestação.

A terceira e última opção ocorre caso falhe a comunicação com o IED (ex. fibra ótica danificada durante a manutenção corretiva). Neste cenário, o operador veste o “aparato” de segurança necessário e realiza a manobra pela tecla presente na interface do IED. Utilizando recursos presentes nos IEDs, foram criadas em algumas subestações a temporização do comando de fechar disjuntor, assim, o operador passa o equipamento para modo local, clica em fechar, confirma o comando e, antes de executar o envio do sinal, o IED aguarda 10 segundos e exibe no display a mensagem “Afaste-se”. Essa temporização do comando é o suficiente para que o operador se desloque para um local seguro, longe da área de manobra.

2.2 Base única de alarmes e eventos

Devido ao grande número de IEDs presente na planta, somando a dispersão geográfica das subestações, fica impossível para o operador acompanhar a condição de cada equipamento, mesmo que todos estejam integrados no mesmo sistema. Neste caso é importante que o SAS possua uma lista de alarmes que exiba todos os alarmes ativos no sistema em ordem cronológica.

No segundo semestre de 2018, um funcionário da equipe de alta tensão estava em sala e, ao analisar a lista de alarmes existente no sistema de automação, observou a seguinte indicação de alarme crítico “Primeiro estágio – baixo nível de gás SF6” no disjuntor DJ01 (disjuntor de entrada) da subestação principal de 230 kV. Os responsáveis deslocaram-se até a subestação e comprovaram em campo no disjuntor a indicação. Neste momento, optou-se por fechar a seccionadora de by-pass e abrir o disjuntor antes que o segundo estágio fosse alcançado, impossibilitando a abertura do equipamento para manutenção.

2.3 Redução de cabo

A norma IEC 61850 possui grande “apelo” para a redução de cabos necessários para construção do esquema de controle e proteção entre os dispositivos. Intertravamento de barras, controle automático e esquemas de seletividade lógica são algumas das possibilidades presentes neste horizonte. Estudos preliminares mostram que a implementação da seletividade lógica via GOOSE, utilizando a rede de comunicação, resultou em uma economia de cerca de 15 km de cabos que seriam gastos para envio dos sinais de seletividade, falha de disjuntor e +125 Vcc.

2.3 Redução do tempo de comissionamento

A norma IEC 61850, em sua primeira edição, padronizou 92 funções conhecidas dentro das subestações. Essas funções receberam um mnemônico de identificação composto por letras que fazem “alusão” ao significado da função. Essa ação resulta em grande redução no tempo de comissionamento, pois neste cenário é “dispensada” a utilização dos famigerados mapas de memória. Em uma subestação com 33 IEDs, por exemplo, o “endereço” para comandar o disjuntor será sempre o LN CSWI (C = Controle; SWI = Switch) independentemente do modelo ou fabricante do ativo instalado, sendo necessário apenas conhecer a posição física do equipamento e a sua identificação na rede de comunicação (endereço IP).

2.4 Sincronismo temporal

A sincronização horária dos relés de proteção busca fornecer ao operador do sistema assertividade no momento de análise de um distúrbio ocorrido na planta. A norma prevê a sincronização via IRIG-B, SNTP e PTP, sendo o SNTP amplamente utilizado na indústria, pois sua resolução é de 1 ms, além da sincronização ser realizada utilizando o mesmo meio físico ethernet presente na comunicação entre os IEDs/supervisórios, eliminando assim os custos e a necessidade de uma rede exclusiva para o sincronismo temporal.

2.5 Coleta automática de oscilografia

A oscilografia é um importante recurso disponível nos relés de proteção. Essa função permite ao usuário visualizar de forma gráfica uma “foto” tirada pelo IED durante um evento de distúrbio no sistema elétrico. No sistema exposto, o OPC (OLE – Object Linking and Embedding – of Process Control) é responsável pela comunicação com os IEDs e permite configurar a coleta automática de oscilografia. Essa coleta é feita via protocolo MMS (Manufacturing Message Specification) ou FTP (File Transfer Protocol) seguindo um intervalo de tempo pré-definido. A coleta é realizada para 514 IEDs e todas as oscilografias são armazenadas em um servidor virtual dedicado que atualmente possui um banco com mais de 10.000 oscilografia coletadas desde 2014.

2.6 Acesso remoto aos IEDs

A conexão ethernet dos IEDs permite que esses dispositivos sejam acessados remotamente de qualquer ponto da planta. Essa “funcionalidade” possibilita ao operador realizar consulta remota aos parâmetros presentes no IED, alteração de ajuste, análise online das variáveis, aquisição remota de oscilografia e lista de eventos.

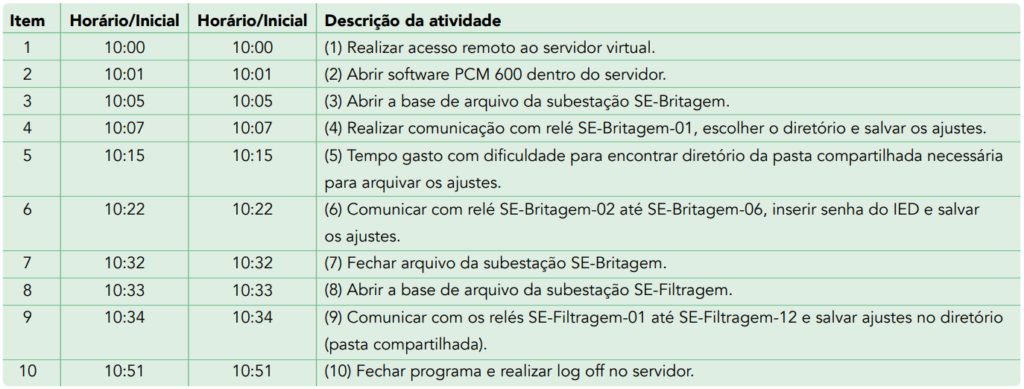

Um estudo comparativo realizado no primeiro semestre de 2017 pelo Grupo Técnico de Engenharia de Automação do Sistema Elétrico (GTEASE) buscou mensurar a diferença de tempo para realização de uma atividade específica de forma local e remota. Na ocasião, o operador tinha como atribuição realizar a leitura de todos os parâmetros existentes nos IEDs e salvar em um diretório presente na rede interna da empresa para posteriormente essas informações serem utilizadas para compor o estudo de proteção e seletividade.

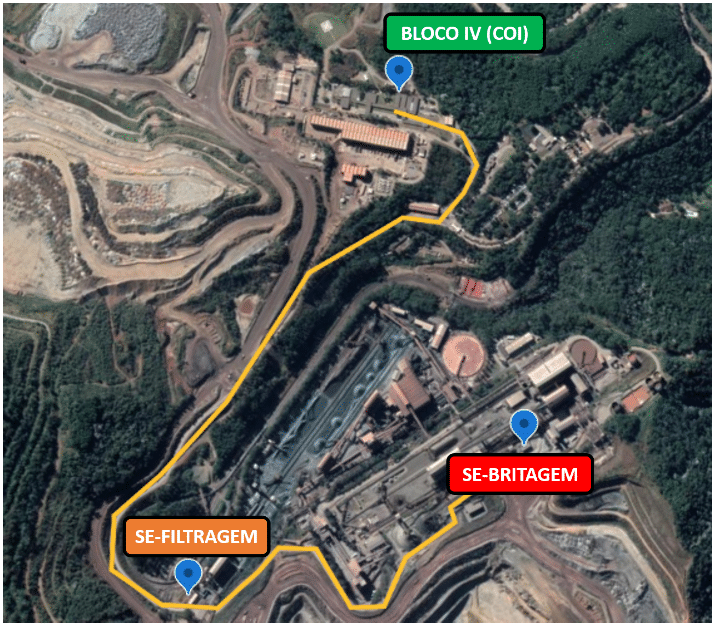

Assim, foi definido que os trabalhos seriam realizados na SE1475CN-01 (subestação da filtragem) e na SE1215CC-01 (subestação da britagem primária), conforme mostra a Figura 3. Ressalta-se que esse trabalho é restrito à aquisição de informações presentes nos IEDs, comparando os tempos da atividade em campo versus remoto.

Destaca-se que atividades, como levantamento e conferência de informações dos equipamentos (transformador, motor, cabo, instrumentos etc.), são sempre realizadas em campo visando garantir a condição real presente na planta e não fazem parte do estudo em questão, apenas a leitura dos parâmetros configurados nos IEDs.

Para a primeira etapa de levantamento das informações remotamente foi considerado:

– Realizar apenas a comunicação com os IEDs e salvar os ajustes em formato PDF no servidor para análise futura;

– Leitura apenas dos IEDs em rede que consequentemente estão comunicando;

– O profissional responsável pela atividade possui conhecimento prévio sobre o sistema e o software do fabricante;

– Não foram considerado os tempos referentes às instalações dos programas necessários para atividade;

– O trabalho foi realizado da sala de engenharia (bloco IV);

– A distância entre a sala da engenharia (bloco IV) e a subestação da britagem é de 3 km.

Para a atividade remota foram considerados os seguintes riscos:

1. Ergonômico: tempo de permanência sentado;

2. Visual: tempo de permanência à frente do computador.

O tempo total gasto para a leitura remota dos parâmetros dos 18 IEDs foi de 52 minutos, dos quais se destacam 6 minutos gastos para localizar o diretório para salvar os ajustes. Caso o diretório já esteja mapeado, o tempo total seria de 46 minutos.

Para a segunda etapa do levantamento das informações deve-se considerar:

– Realização apenas da comunicação com os IEDs e salvo seus ajustes em formato PDF no notebook para análise futura;

– Devido à não instalação de um Connectivity package no notebook a leitura ter sido realizada apenas em um tipo de IED, diferentemente da 1ª etapa que realizou em dois modelos de relés;

– Os profissionais responsáveis pelas atividades possuírem conhecimento prévio sobre o sistema e sobre o software do fabricante;

– Não serem considerados tempos referentes a instalações de programas necessários para atividade;

– O trabalho ter sido realizado em campo;

– Cumpridos todos os procedimentos de segurança da empresa.

Riscos da atividade:

1. Ergonômico: tempo de permanência sentado;

2. Visual: tempo de permanência à frente do computador;

3. Deslocamento: riscos inerentes ao deslocamento (aproximadamente 6 Km ida e volta);

4. Deslocamento: riscos associados à necessidade de subir e descer escadas;

5. Eletricidade: riscos de choque e/ou explosão ao permanecer dentro de ambiente controlado.

O tempo total gasto para ler 13 IEDs foi de 164 minutos. Conhecidas as premissas apresentadas anteriormente, pode-se construir a tabela comparativa a seguir.

A realização do trabalho de forma remota possibilitou a leitura de 5 IEDs a mais quando comparados aos trabalhos em campo, representando um acréscimo de 38%. Esse “ganho” de produtividade é somado à redução no tempo de execução das tarefas que foi 68% inferior para condição de trabalho remoto. Considerando um profissional de nível superior com o custo hipotético de R$:48,00/hora (sem considerar encargos) para realização das atividades remota e dois profissionais para atividade de campo é possível visualizar na Figura 4 que, para uma produtividade 28% inferior (13 IEDs em 18), o levantamento em campo apresenta custo 6,3 vezes superior.

2.7 Redução do deslocamento

A distância em linha reta entre as duas subestações de 230 kV responsáveis por alimentar a planta é de 10 km. Analisando o percurso pelas vias normais, essa distância atinge 17 km. Na tarde do dia 28/10/2019, uma forte chuva acompanhada de várias descargas atmosféricas atingiu a cidade de Itabira. Como consequência os disjuntores 4K05 e 4K07 existentes na subestação de 69 kV e visíveis na Figura 5, que alimentam o datacenter industrial e a captação de água, respectivamente, sofreram descargas na linha de distribuição, resultando na sua abertura.

Na Figura 6 é possível observar à esquerda a oscilografia do relé 4K05 e a direita do relé 4K07. Em ambos os eventos a corrente de pico no primeiro ciclo foi de aproximadamente 4kA.

Na Figura 7, temos a lista de eventos do relé 4K05 (esquerda) e do relé 4K07 (direita) apresentando em detalhes a sequência cronológica dos fatos ocorridos. Nota-se que o relé do 4K05 atuou trip para uma corrente de 3,03 kA às 16:13:45.509 do dia 28/10/2019, levando 390 ms para realizar a abertura do disjuntor. Por sua vez, o relé do 4K07 atuou trip para uma corrente de 2,34 kA às 16:20:33.699 do dia 28/10/2019, levando 580 ms para realizar a abertura disjuntor.

No evento da Figura 7 destaca o tempo de restabelecimento remoto do sistema, realizado pela equipe responsável que se encontrava a mais de 15 km de distância da subestação de 69 kV. O disjuntor 4K05 foi fechado remotamente com sucesso às 16:25:06.929 do dia 28/10/2019, totalizando uma interrupção de 11,6 minutos. Já o disjuntor 4K07 foi fechado remotamente com sucesso às 16:26:00.677 do dia 28/10/2019, totalizando uma interrupção de 5,6 minutos. Caso a análise das oscilografias e a operação não fossem realizadas remotamente, o tempo de restabelecimento seria superior a 90 min, uma vez que, além do deslocamento até a subestação e os procedimentos a serem seguidos, soma-se o fato que uma definição interna pode restringir a circulação dos operadores durante condições climáticas de fortes chuvas e na presença de descargas atmosféricas.

3. Conclusões

A norma IEC 61850 possui hoje consolidada aplicação nas indústrias, sendo muitas das vezes a melhor opção para novos projetos e retrofit de instalações. Os ganhos provenientes da adoção da norma são diversos e a interoperabilidade entre os diversos fabricantes possibilita aos usuários maior independência nas definições e estruturações do SAS.

O maior ganho que justifica a implementação da automação do sistema elétrico é a retirada do homem da área controlada durante a realização de manobras no sistema elétrico ou redução da necessidade de deslocamento até a subestação para coleta de informações.

O trabalho apresentado evidencia diversos ganhos para um sistema real (operação remota, base única de alarmes e eventos, redução de cabos, redução do tempo de comissionamento, sincronismo, coleta de oscilografia e o acesso remoto aos IEDs).

Conforme exposto no artigo, foi possível verificar que o tempo gasto para a realização de levantamento de parâmetros específicos é sempre superior para a atividade em campo em pelo menos 2x, soma-se a isso vários riscos presente no setor industrial, principalmente quando se trata de uma subestação.

Por fim, o custo para a atividade realizada remotamente é reduzido consideravelmente e a tarefa pode ser realizada por um profissional, permitindo que o outro seja alocado em outra frente de trabalho.

4. Referências bibliográficas

IEC 61850-7-1, Basic communication structure for substation and feeder equipment – Principles and models, 2003.

IEC61850-6, Configuration description language for communication in electrical substations related to IEDs. – Suíça: International Electrotechnical Comission, 2004.

SOARES, Paulo H. V. Metodologia para teste de comunicação GOOSE implementada em uma planta industrial da Vale – Itabira/MG. Belo Horizonte, XXV SNTPE

E, 2019, p. 46-50;

SOARES, Paulo H. V. Perfil do novo profissional de proteção e automação do sistema elétrico. São Paulo, Ed. Atitude Editorial,2019, p. 46-50;

DE FREITAS, Luiz C. V. Sistema Integrado de Automação de Subestações usando norma IEC61850 Aplicado na usina da Vale – Itabira, MG. São Paulo, ISA Brazil 2011, p. 7;

SOARES, Paulo H. V. Confinamento de mensagens GOOSE e redundância aplicada em planta industrial da Vale Itabira/MG. Recife, XIII SIMPASE, 2019, p. 5;

ANTUNES, Keli C. S. Seletividade e interoperabilidade segundo a norma IEC 61850: Uma abordagem sobre energia incidente. CBA, 2018, p.3;

Autores:

Por Paulo Henrique V. Soares, engenheiro eletricista, com mestrado em Engenharia Elétrica. É membro de comissões normativas do Comitê Brasileiro de Eletricidade da ABNT para segurança em eletricidade, relés de proteção e norma IEc 61850. Atualmente, é coordenador de automação na Vale;

Por Christiane Palmiere C. Vieira, engenheira eletricista industrial e mestranda em engenharia elétrica. Atualmente, é coordenadora de planejamento e controle da manutenção de tecnologia na Vale.