Edição 53, junho de 2010

Por Sérgio Feitoza Costa*

Estudo sugere que normalização permita que técnicas de simulação sejam utilizadas como ferramenta auxiliar para a verificação de resultados

Os usuários de equipamentos elétricos exigem cada vez mais que os produtos comprados tenham um certificado ou relatório de ensaios emitido por um laboratório reconhecido. Esta é uma prática comum em países desenvolvidos, mas somente nos últimos 25 anos aumentou em nações, como Brasil, China, Índia e outros emergentes.

Ensaios em laboratórios, como os de alta potência, são caros e necessários. Antes de chegar a um produto aprovado, o fabricante pode precisar repetir os testes algumas vezes até acertar. Hoje há poucos laboratórios em todo o mundo; a maioria deles foi construída na década de 1960 a 1980 para permitir que a indústria elétrica nos países pudesse se desenvolver.

A necessidade de utilizar laboratórios para fazer os testes de tipo e obter um relatório utilizável na comercialização do produto é uma barreira para os fabricantes de pequeno e médio porte. O motivo é que os custos com ensaios são elevados e a fila de espera pode chegar a um ano.

Os fabricantes multinacionais são hoje grandes porque, no passado, tiveram visão para o futuro e construíram laboratórios próprios para desenvolvimento de seus equipamentos. Eles usam os laboratórios de terceira parte, em geral, para dispor de relatórios de ensaio reconhecidos. Quem tem um laboratório não precisa fazer cálculos ou simulações complicadas para desenvolver um novo produto. Usando a experiência anterior e alguns ensaios, é possível chegar a um projeto competitivo. Por este motivo, os pequenos e médios fabricantes tendem a ser mais receptivos aos benefícios das simulações do que os fabricantes de grande porte que dispõem de laboratórios próprios.

As normas da Comissão Eletrotécnica Internacional (IEC) são muito competentes, utilizadas em todo o mundo e são traduzidas para formar as normas nacionais. Todos os países podem participar da sua elaboração. A maioria das normas IEC foi originalmente criada há muitas décadas, sob a visão de que “tudo deve ser testado”. Naquela época, não era possível fazer, a baixo custo, as simulações computacionais que podem ser feitas hoje. As normas IEC são regularmente revistas, mas a antiga visão de que “tudo deve ser testado” continua predominando e precisa ser repensada.

Se o homem conseguiu chegar à Lua usando simulações de mais de 40 anos, é inacreditável que hoje ainda não se possa usar, por exemplo, simulações de ensaios de elevação de temperatura para substituir os onerosos e demorados testes de laboratório.

Técnicas de simulação de ensaios em equipamentos elétricos podem ser usadas para prever os resultados dos ensaios a baixo custo. Esta é a minha principal atividade hoje. Juntei alguma experiência com ensaios, projetos e normas IEC, e desenvolvi uma ferramenta de software não comercial, que permite calcular sobrepressões em ensaios de arco interno, forças de eletrodinâmica de curto-circuito e calcular elevações de temperatura. Com isso, posso cooperar com fabricantes para melhorar e otimizar projetos de equipamentos reduzindo o risco de não aprovação nos caros testes em laboratório.

Dentro de certos limites, a simulação de ensaios pode ser usada para extrapolar os resultados de um ensaio feito em um equipamento para outros produtos de projetos diferentes e não ensaiados. Um exemplo disso é a possibilidade de substituir alguns testes por cálculos prescrita na IEC 60439-1 – Low Voltage Switchgear and Controlgear – Part 1 – Type tested and partially tested assemblies. O conceito da conversão de projetos TTA (projetos totalmente testados) em PTTA (parcialmente testados) substitui a prática de “testar tudo” pela utilização aceitável de cálculos e simulações. Isto pode ser feito, dentro das regras do bom senso, desde que bem documentado.

A barreira para maior utilização das simulações no contexto da extrapolação dos resultados de ensaios reais é a falta de regras escritas e orientações sobre como fazê-las. A IEC é o fórum em que pode ser feita a sistematização e disseminação do uso adequado de simulações. A ideia não é substituir indiscriminadamente testes de laboratório por simulações, mas sim indicar a maneira correta de usar a simulação quando o bom senso mostrar ser razoável fazê-lo.

Por exemplo, o que é melhor para um país em desenvolvimento que tem uma indústria emergente crescente de equipamentos elétricos, mas não tem laboratórios de ensaios ou tem pouco acesso a eles? Fazer simulações bem documentadas ou não fazer nada? Entidades de certificação têm nas simulações uma boa possibilidade de inovar.

Apresento aqui uma sugestão para uma estratégia de “como estabelecer algumas regras, nas normas IEC, para permitir que as técnicas de simulação sejam utilizadas como ferramenta auxiliar para a verificação de alguns resultados de ensaios”. A ideia é estender os princípios da conversão TTA para PTTA da IEC 60439-1 para outras normas IEC de produtos de baixa e alta tensões. A maneira prática de fazer isso é incluir nas regras de gestão das normas IEC (e não necessariamente em cada norma de produto) algumas orientações escritas como:

“A extrapolação dos resultados dos testes já realizados em certo equipamento pode ser utilizada para estimar o desempenho de um outro equipamento não testado dentro dos limites indicados no novo IEC Technical Report XYZ: exemplos de referência e regras para extrapolar os resultados dos testes já realizados em um determinado equipamento para estimar o desempenho de um equipamento não testado”.

Esse tipo de procedimento foi utilizado na IEC no início dos anos 1990 para ampliar o alcance do tema “compatibilidade eletromagnética (EMC)”. A partir de então, toda norma IEC de produto deve ter uma declaração sobre os aspectos de EMC daquele produto. A questão é, se cálculos e simulações são aceitáveis para painéis e barramentos de baixa tensão da IEC 60439-1 (e disjuntores de extra-alta tensão em que não há laboratórios que possam fazer certos testes importantes) por que não estender o conceito a outros produtos de alta e baixa tensões?

A intenção deste trabalho é, além de expor a ideia acima, sugerir a alguns Comitês Técnicos da IEC que considerem e revisem uma omissão existente em várias normas, implicando a não reprodutibilidade de alguns ensaios. Esta omissão abre brechas para que produtos comercializados possam ser diferentes dos produtos testados. Assim, sugerimos:

1) A adequada identificação, nos relatórios de ensaio, do equipamento que foi testado.

2) O acréscimo de algumas simples medidas de resistência ôhmica que não são hoje pedidas nas normas antes de determinados ensaios e que tornam o ensaio reprodutível.

Esta omissão implica que os relatórios de ensaios emitidos pelos laboratórios são pobres do ponto de vista de fotos e desenhos, não permitindo identificar se o equipamento que foi testado é igual ao comercializado.

Um exemplo é quando tentamos comparar relatórios de ensaio de painéis de baixa e média tensões, contendo os resultados dos testes de elevação de temperatura (em que as aberturas para o fluxo de ar são bem-vindas) e ensaios de arco interno (em que as aberturas deixam o gás quente sair, não permitindo passar no ensaio).

O que falta nas normas e nas especificações dos usuários?

Os três ensaios mais onerosos e demorados a realizar para qualificar os quadros e painéis são:

• Ensaios de arco interno;

• Ensaios de correntes suportáveis de curta duração e de crista (esforços eletrodinâmicos);

• Ens

aio de elevação de temperatura.

Existe uma clara dependência e um conflito de objetivos entre os requisitos de projeto para passar no conjunto dos três ensaios. Entretanto, não é necessário chegar ao extremo de especificar que o ensaio de elevação de temperatura deva ser feito antes do ensaio de arco interno no mesmo equipamento e instalação. Algumas normas de produtos, como para-raios, indicam uma ordem específica para certos ensaios.

Os requisitos dos usuários de painéis quanto a suportar os efeitos de arcos internos estão aumentando a cada dia. Para os de média tensão, o ensaio de arco interno é um ensaio de tipo e geralmente solicitado. Para os de baixa tensão não é um teste de tipo, mas vários grandes

usuários, sabendo dos riscos de arcos superiores a 10 kA, estão incluindo o ensaio de arco interno como obrigatório em suas especificações.

A maioria dos painéis de baixa tensão no mercado não é testada para arco interno. Em certos aspectos, o documento IEC TR 61641 (Guia para ensaio em condições de arco devido a falha interna) é mais severo do que a IEC 62271-200 (media tensão).

Para os sistemas de barramentos, a norma IEC não especifica o ensaio de arco interno, mas deveria fazê-lo. Por exemplo, suponha que se tem em uma plataforma de petróleo um nível de curto-circuito de 50 kA e que haja um duto blindado de interligação de dois conjuntos de painéis à prova de arco interno. Ou o investimento feito para ter os painéis à prova de arco não era necessário ou o barramento também deveria ser à prova de arco interno.

No projeto de painéis e barramentos, os requisitos a atender são:

a) As temperaturas que não devem ser ultrapassadas durante a operação normal (envelhecimento dos materiais);

b) A suportabilidade aos efeitos das sobrepressões durante arcos internos para minimizar os riscos para as pessoas na vizinhança;

c) A capacidade de suportar os efeitos das forças eletrodinâmicas que ocorrem durante um curto-circuito sem arco, da parte de isoladores e condutores.

Estes efeitos são mais severos quanto menores forem as dimensões (volume) e mais elevadas as correntes. Para atender aos requisitos do ensaio de elevação de temperatura, é melhor ter mais aberturas de ventilação. Para atender aos requisitos dos ensaios de arco interno, as aberturas de ventilação devem ser evitadas. As normas IEC não enfocam esta relação.

A maneira de assegurar que o equipamento submetido ao ensaio de elevação da temperatura em certo laboratório é o mesmo equipamento que foi testado para arco interno em outro laboratório é muito fácil. Uma frase deve ser escrita em algum lugar na norma IEC solicitando a boa identificação do equipamento sob ensaio por desenhos e fotos (geometria), os materiais utilizados e a dissipação de potencia interna.

Outra omissão nas normas IEC é quando esta solicita apenas a medição da resistência elétrica total por fase antes do teste de elevação de temperatura. Para que o ensaio seja reprodutível, é necessário fazer isso, mas também para medir a resistência individual dos disjuntores e chaves. Ambas as medições devem ser explícitas no relatório de ensaio.

Na Figura 1, são mostradas duas simulações de testes de elevação de temperatura no mesmo painel. Em ambos os ensaios, a resistência total por fase é de 72 ??. Em uma simulação, a resistência do disjuntor é 30 ??. (o valor de catálogo) e na outra é de 18 ??. (um disjuntor especialmente preparado para o teste). Apenas no caso da menor resistência do disjuntor, as temperaturas durante o ensaio foram menores que os limites aceitáveis na norma.

Figura 1a – Resistência total de 72 ??.; resistência do disjuntor de 18 ??. (aprovado).

Figura 1b – Resistência total de 72 ??. Resistência do disjuntor de 30 ??. (não aprovado).

Laboratórios de ensaios não incluem em relatórios de ensaio o que não é explícito nas normas e, portanto, a norma deve conter requisitos claros de boa identificação do produto.

Os usuários devem prestar atenção aos relatórios de ensaios de elevação de temperatura e ensaios de correntes de curta duração e de crista. Alguns laboratórios fazem o teste, mas não incluem uma conclusão a respeito da aprovação ou não aprovação. Relatórios de ensaio como estes devem ser evitados para servir como instrumento de comercialização. Se o próprio laboratório não sabe avaliar se o equipamento foi aprovado ou não, será ainda mais difícil para o usuário fazê-lo.

Comentários finais

O objetivo deste trabalho é apresentar uma contribuição para os especialistas envolvidos nos trabalhos de normalização da IEC, mostrando alguns pontos que precisam ser aperfeiçoados nessas importantes normas de alcance mundial. Esses pontos são:

• Tornar explícita a necessidade de uma boa identificação, nos relatórios de ensaio, do equipamento que foi testado. Somente uma boa identificação pode garantir que o produto comercializado é igual ao produto que foi testado;

• Incluir a necessidade da medição e registro, nos relatórios de ensaio, da resistência elétrica do disjuntor ou seccionador (e não apenas a resistência total por fase);

• Tornar explícito que, dentro dos limites do bom senso, a simulação de ensaios pode ser usada para extrapolar os resultados de um ensaio feito em certo equipamento para outro não ensaiado de características parecidas. Os conceitos utilizados na IEC 60439-1 poderiam ser estendidos a outros produtos de alta e baixa tensões.

ANEXO – Informações gerais sobre ensaios de alta potência

A) Ensaios de elevação de temperatura

Ensaios de elevação de temperatura são utilizados para equipamentos de baixa a extra alta tensão e os procedimentos para todos são basicamente os mesmos. O equipamento deve ser instalado em uma sala livre de correntes de ar e a corrente nominal deve ser aplicada durante um tempo suficiente para que a temperatura dos pontos medidos se estabilize.

A elevação de temperatura ao final dos diversos pontos medidos não deve ultrapassar certos limites ditados pelas propriedades dos elementos condutores e isolantes. Estes limites são apresentados nas normas técnicas e se forem excedidos implicam envelhecimento precoce ou mesmo a destruição, em curto prazo, do equipamento.

Os dados que afetam os resultados do teste ou da simulação são o valor da corrente elétrica, os materiais envolvidos, as resistências de contato, a temperatura do fluido ambiente, a velocidade do fluido e a geometria dos condutores e dos componentes do compartimento. As resistências de contato são geralmente uma variável conhecida, mas podem também ser estimada em função da força de contato, materiais e revestimentos.

Figure A1

– Identificação de condutores e temperaturas.

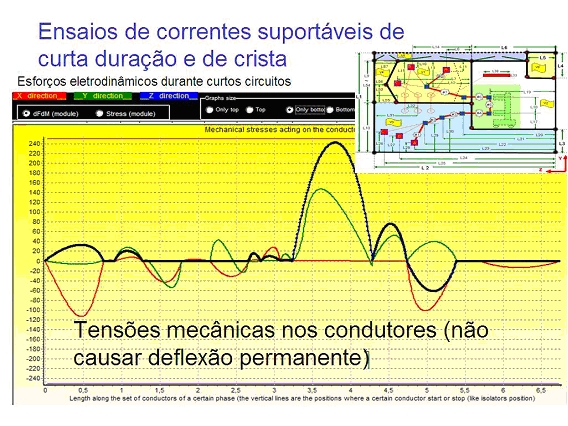

B) Ensaios de correntes suportáveis de curta duração e de crista (esforços eletrodinâmicos)

Quando ocorre um curto-circuito em alguns equipamentos elétricos, forças mecânicas podem ser aplicadas nos isoladores e condutores. A temperatura aumenta consideravelmente porque não há tempo para dissipar a elevada quantidade de calor produzido pelo efeito Joule. Os objetivos do ensaio são os de verificar se após um curto-circuito não há danos aos isoladores, empenamento de barramentos, quebra de peças ou significativa variação da resistência elétrica.

No que diz respeito aos cálculos para projeto, as forças são calculadas usando expressões como as da Figura A2.

Figura A2 – Forças produzidas pela circulação de corrente em dois condutores vizinhos.

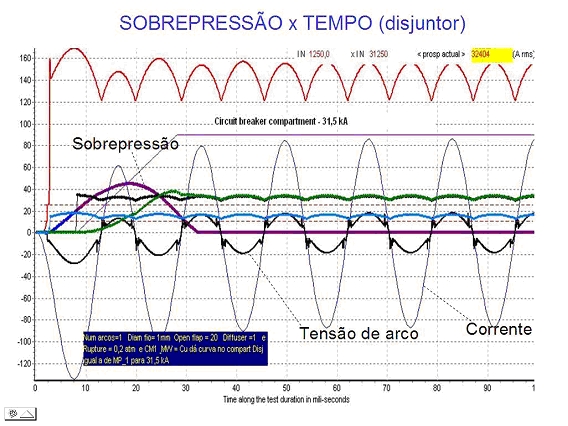

C) Ensaios de arco interno

A classificação de arco interno destina-se a oferecer um nível testado de proteção a pessoas nas proximidades de um painel em que ocorra um arco interno. Os ensaios são aplicáveis a equipamentos de baixas a altas tensões. Para média tensão, o ensaio do tipo é definido na IEC 62271-200. Esta define uma classificação IAC (classificação de arco interno), tendo em conta os tipos de acessibilidade (frente, traseira e laterais) e os efeitos dos gases e partículas ejetadas.

A Figura A4 é dá uma ideia dos fundamentos. Os indicadores de algodão representam a pele das pessoas próximas que não podem ser queimadas pelos gases quentes provenientes do interior do equipamento.

Figura A4 – Ensaio de arco interno.

A simulação do ensaio de arco interno é uma tarefa complexa, pois envolve a necessidade de desenvolver não apenas um modelo competente de arco, mas também para trabalhar com dinâmica de fluidos no nível de fluidos compressíveis. Fazendo uma comparação entre os resultados dos testes e os resultados da simulação, existem dois critérios principais para serem aprovados:

– As portas não devem abrir ou dobrar permitindo gases quentes sair;

– Os gases ejetados por partes de alívio de pressão não devem queimar indicadores de algodão localizados perto das partes acessíveis. Esses indicadores simulam a pele das pessoas nas imediações e podem ser queimados pela reflexão de gases nas paredes e no teto.

O critério “portas não devem abrir” significa que as forças devido à pressão interna e as tensões mecânicas em placas, parafusos e outros não podem ir além de certos limites dos materiais. Para as chapas de aço, isso poderia significar que a tensão (? 0,2) não deve ser superior a 1270 N/mm2 para evitar uma deformação superior a 0,2%.

O critério “não queimar os indicadores de algodão” significa que as partículas ejetadas (gases quentes) não podem chegar a eles e isso é difícil de simular. Há técnicas 3D que permitem analisar se certa solução tecnológica é melhor que outra (ver Figura A5).

Figura A5 – Técnica 3D para simular alcance dos gases quentes.

Para permitir um uso prático de simulações de arco interno, é necessário criar indicadores de comparação que não dependam de técnicas sofisticadas, como calcular as linhas de fluxo das partículas ejetadas. Os dados de entrada básicos para fazer os cálculos são a tensão da fonte, a corrente de curto-circuito, as resistências, as indutâncias e as capacitâncias do circuito externo (para o modelo de arco), o condutor metálico, os materiais de fluido e geometria do compartimento e do dispositivo de alívio de pressão. A geometria inclui a posição dos tetos, paredes e indicadores de algodão.

Em alguns trabalhos realizados, empregamos, para painéis isolados a ar (15-36 kV), os seguintes parâmetros:

(a) o valor de pico do ?P da sobrepressão (de 70% até 90%, no máximo);

(b) o tempo para o pico de sobrepressão;

(c) o tempo para 50% do valor do pico de pressão (como feito para ondas de impulso utilizadas em testes dielétricos);

(d) a integral de curva de sobrepressão x tempo ?P x T (máx. 20 a 40 bar x milissegundos).

As Figuras A6 e A7 mostram alguns resultados.

Figura A6 – Curva sobrepressão x corrente.

Figura A7 – Curva sobrepressão x corrente (comparação da simulação com o teste real).

*SÉRGIO FEITOZA COSTA é engenheiro eletricista e M. SC. em sistemas de potência, presidiu o Technical Committee 32 da IEC, responsável pela normalização de fusíveis. Atualmente, é consultor, membro do grupo de trabalho A3.30 do Cigré, coordena a CE-03:032:01 – Comissão de Fusíveis de Alta Tensão do Cobei/ABNT e é diretor da Cognitor – Consultoria P&D e Treinamento.