Edição 108 – Janeiro de 2015

Dicas de instalação

Por Alessandro Ramalhos dos Santos e Valdir Pinto*

O aumento de produtividade é um dos objetivos mais buscados pelas indústrias que querem se manter competitivas, ou seja, todas! Programas de melhorias de processo que possam aumentar a capacidade de produção, assim como a maximização da disponibilidade das máquinas, são ações que devem ser tomadas em paralelo e com o mesmo grau de prioridade, para garantir uma melhor produtividade.

Nesse sentido, o emprego de técnicas de automação industrial desempenha um papel fundamental. Máquinas “inteligentes” e capazes de realizar tarefas complexas e/ou com alto grau de repetitividade, conferindo altíssimos índices de qualidade, são empregadas nos mais diversos processos industriais. Dessa forma, certamente, o uso de tecnologias de automação industrial traz benefícios e o papel de quem lida com ela atualmente é se qualificar para usá-las adequadamente.

Um painel elétrico que abriga um sistema de automação industrial pode conter controladores, fontes de alimentação, inversores de frequência, relés de sobrecarga, entre outros, e a ligação desses dispositivos com os elementos de campo determina uma série de conexões elétricas que merece uma atenção especial.

O objetivo deste artigo é discutir boas práticas de instalação e o uso da tecnologia de conexão a mola em painéis, e de que forma isso pode ser feito para que se possa reduzir o tempo de manutenção, evitar paradas indesejadas nos processos e obter ganhos de produtividade.

A importância das conexões elétricas

Caso a caso, o número pode variar, mas, na média, estima-se que o custo de dispositivos de conexões elétricas (bornes, por exemplo), em um painel elétrico de automação, seja de 3% a 5% do valor total. Olhando pela ótica do custo de aquisição, este valor não parece relevante, mas quando se leva à discussão para o custo total da solução, estes pequenos percentuais podem ter impactos significativos.

Não são raros os casos nos quais paradas de produção tem como causa raiz problemas ligados à instalação elétrica. Um fio que se solta e encosta na carcaça do painel gera um curto em uma fonte de alimentação que “derruba” um controlador e para uma máquina ou um processo. Não se trata de um roteiro hipotético e alguns leitores podem estar se lembrando de algum episódio parecido com este. A consequência é tão ampla que isso pode acontecer em uma plataforma de petróleo, em uma máquina de envasar bebidas, em um moinho de cimento etc. Evidentemente, o passivo maior dessa história toda não é o componente danificado, mas sim o tempo de máquina parada e os impactos na própria produção ou até mesmo na perda das matérias-primas.

Os problemas aparentes (um curto-circuito), ainda que os seus desdobramentos possam trazer consequências danosas à produção, pode ser identificado e corrigido. Entretanto, o tal do “mau-contato” é muitas vezes um problema crônico e “silencioso”, que pode até não ocasionar uma parada de máquina, mas vai paulatinamente reduzindo a vida útil dos componentes e, ao mesmo tempo, transformando energia elétrica em calor. E o aquecimento é um dos maiores inimigos de qualquer equipamento eletrônico.

Tipos de conexão: a mola ou a parafuso?

Componentes elétricos a mola e a parafuso representam as opções de conexão elétrica disponíveis no mercado atualmente. Em se tratando do brasileiro, talvez a conexão a parafuso seja a mais conhecida, mas, principalmente no europeu – muito forte no desenvolvimento de máquinas –, a tecnologia dominante é a da conexão a mola.

A conexão a mola, por ser dinâmica, não requer rotinas de reaperto, principalmente em ambientes em que haja algum tipo de vibração. O parafuso, nesta situação, tende a se soltar com o tempo e necessita periodicamente de procedimentos de reaperto.

Mesmo em ambientes nos quais não haja vibração, a variação de temperatura gera dilatação e contração dos elementos metálicos da conexão, e isso no caso da conexão a parafuso é um problema – pode ser o surgimento do mau contato. As molas, presentes em dispositivos de conexão elétrica de alta qualidade, são feitas de uma liga de cromo-níquel austenítico que oferece elasticidade, excelente resistência mecânica em um amplo intervalo de temperaturas, além de resistência a tração e a corrosão.

Talvez uma dúvida frequente em relação à adoção da tecnologia de conexão a mola seja a quantidade de operações de inserção e retirada do fio ou cabo que esta permite sem danificar o dispositivo. Embora possa se tratar de uma mera curiosidade, pois na prática não são realizadas inúmeras operações dessa natureza (retirada e inserção dos fios e cabos em um borne, por exemplo), não há um limite que possa ser estipulado. Testes foram realizados nos laboratórios da Wago, bem como centenas de operações ao longo do tempo, e a mola não perdeu suas características elétricas e mecânicas.

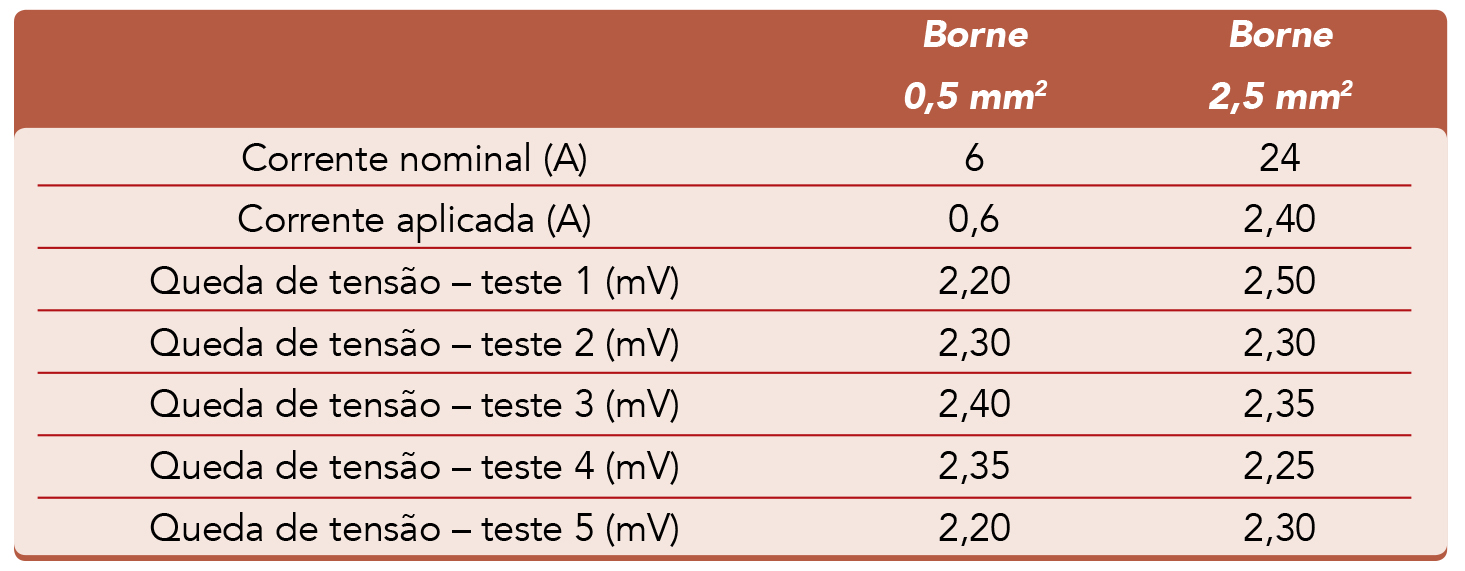

Outro dado que corrobora com a tese de que a conexão não se solta com o tempo e que a mola não perde a sua elasticidade, é uma aplicação em trens, na Alemanha, na qual o painel elétrico foi instalado em 1978. Embora as cabines tenham passado por sucessivas modernizações, os bornes que conectam os circuitos elétricos são os mesmos e operam há mais de 36 anos! De acordo com a norma internacional IEC 60947-7-1:2002, a queda de tensão máxima permitida no conector de passagem (borne) é de 3,2 mV quando a corrente a ele aplicada é 10% da sua capacidade nominal.

Nos testes realizados nesta aplicação (trens), os níveis estão totalmente dentro dos padrões estabelecidos pela norma, mesmo após um longo período de operação. A Tabela 1, extraída do experimento, mostra esses valores.

Tabela 1 – Valor de queda de tensão

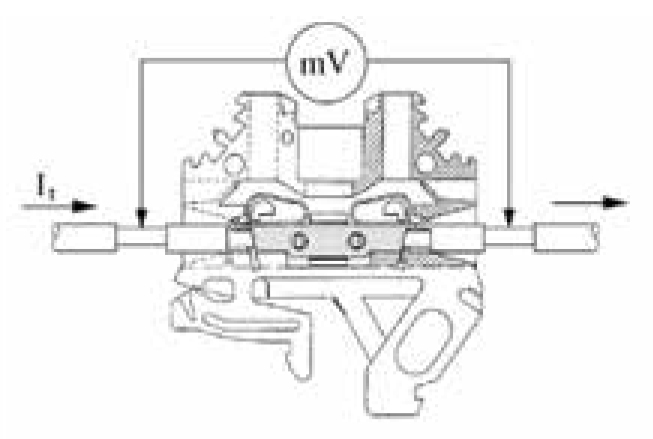

Figura 1 – Teste de queda de tensão.

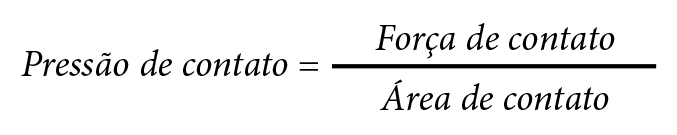

Outro elemento que confere qualidade e segurança à conexão a mola é a pressão de contato que a mola exerce sobre o fio ou cabo.

Em função do formato e de suas características, a mola é capaz de exercer uma grande força em um único ponto de contato, o que confere uma pressão adequada para a condutividade elétrica (reduzindo a resistência entre a mola e o fio ou cabo por meio de uma junção praticamente hermética). Também garante uma pressão de retenção, impedindo que o fio se solte acidentalmente.

Ganho de tempo e redução de custo

Além dos aspectos mencionados anteriormente, que estão muito ligados à manutenção e à qualidade da conexão, a tecnologia a mola ainda oferece enorme vantagem em relação à conexão a parafuso: redução no tempo de instalação.

A mola não requer ferramentas especiais para a sua operação e o movimento de inserir o fio ou cabo no dispositivo é muito mais rápido do que o procedimento de abrir o parafuso para liberar a cavidade, inserir o fio ou cabo e depois fechar a cavidade por meio do parafuso. Há casos em que a redução no tempo na montagem do painel elétrico, usando a tecnologia de conexão a mola, chega a 75%.

Ainda quando se fala em conexão a mola, pode-se dizer que ela independe do operador, ou seja, a mola é quem faz a conexão. Quando se usa parafuso, não se pode precisar ao certo a pressão de aperto e para fazê-lo de forma correta seria necessário o uso de torquímetro para cada conexão, o que faria aumentar ainda mais o tempo de montagem.

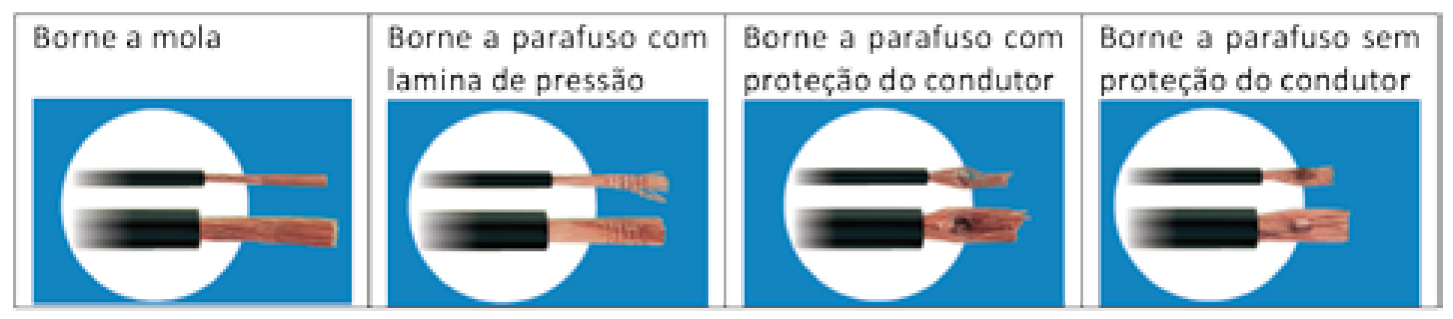

O terminal ilhós torna-se desnecessário quando se adota a tecnologia de conexão a mola. O terminal serve para impedir que os cabos sejam danificados quando usados em conexão a parafuso.

Figura 2 – Cabos após receberem diversos tipos de conexão.

O acabamento dos fios e cabos com o terminal, além de implicar em tempo maior de montagem, gera custos diretos de aquisição do material e de ferramentas de crimpagem. Conforme mostrado na Figura 2, a pressão exercida em um único ponto de contato não danifica o condutor.

Conclusão

Quem busca otimização e produtividade tem de estar atento a vários aspectos. Mesmo um equipamento de alta tecnologia, para o seu correto funcionamento, depende de uma instalação elétrica de qualidade. Não se pode negligenciar a importância das conexões elétricas quando se projeta um painel elétrico. Uma escolha certa traz benefícios desde a montagem até a manutenção do equipamento.

A já internacionalmente consolidada tecnologia de conexão a mola para equipamentos elétricos vem sendo adotada em grande escala no mercado nacional também. Tradicionalmente, alguns setores, como automotivo, de máquinas e trens, já usam essa tecnologia, pois o ambiente nos quais os painéis elétricos são instalados e requerem uma conexão imune à vibração e livre de manutenção.

Os dispositivos que usam a conexão a mola são produzidos em escala mundial e, por conta disso, atualmente oferecem um custo extremamente competitivo, comparando-se aos mesmos dispositivos que usam a conexão a parafuso.

A norma ABNT NBR 5410 (Instalações Elétricas de Baixa Tensão), no item 6.2.8, trata da questão de conexões e não há nada que desabone o uso da conexão a mola.

Em alguns casos, o não uso da conexão a mola é uma questão de paradigma, costume com a tecnologia a parafuso, base instalada, etc. Mas, para fazer diferente e melhor, deve-se estar apto a aplicar novos métodos, ainda mais se eles forem de ganhos e eficácia comprovados.

*Alessandro Ramalho dos Santos é gerente de engenharia e suporte da Wago | [email protected]

Valdir Pinto é gerente de produtos da Wago | [email protected]